铁谱分析技术是用于检测机械设备的润滑油中与磨损过程有关的金属磨粒。最先用于监测煤矿井下输送机械减速箱中润滑油的磨屑。目前,已广泛用于机械设备润滑系统和液压系统的工况监测和故障诊断。铁谱分析的原理是利用强磁场将润滑油中的铁磁性颗粒分离出来,进行颗粒成分的鉴别和含量测定。

辽河石化公司引进了ENTER FERROUS CONTAIN ALERT分析式铁谱仪,对关键机组开展铁谱分析,取得了较好的效果。该铁谱仪的主要部分为一高性能磁吸应变式传感器,当油液缓慢注入到传感器表面(弹性膜片)中心位时,处于膜片下方的圆兀弹性合金膜片下的磁铁,将油液中铁磁性磨屑吸附在弹性膜片表面上,磨屑的重量引起膜片变形。应变片将这一微小变形软换为相应的电信号输出,经标定放大由读数仪显示铁磁颗粒含量。它的特点是利用FCA(铁谱传感器),为DCA(油液污染度传感器)提供润滑油中铁磁性颗粒并进行迅速、精确的检测。FCA可以测定所含铁磁性磨粒数目。铁磁性磨粒是机器出现故障的重要指示,也是导致磨损的原因之一。

油液中的10um左右微小颗粒是引起流体系统淤积和堵塞司障的主要因素,而大于15um颗粒对部件的污染磨损起主要作用因而以这两个尺寸的颗粒浓度作为制定等级依据,可全面反应不同大小颗粒对系统的影响。润滑油样的采集可以在不停机不解体的情况下进行。

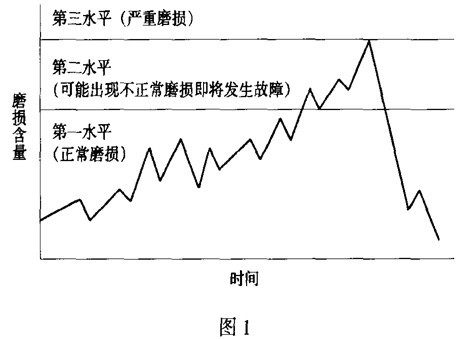

设置了三个系统水平,如图1所示,第一水平是污染监测和控制的目标。当油液污染度控制在第一水平以内时,系统处于正常工况,系统工作可靠性和部件寿命可达到预期要求。第二水平设在第一水平之上,当污染度超过第一水平(即高于正常限度)时,部件可能出现不正常磨损。当超过第二水平进入第三水平时,说明部件已出现不正常或严重磨损。

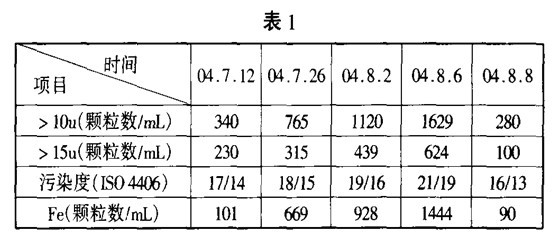

在机器运行时采用铁谱分析技术对油液中的磨损微粒进行分析,能够在故障早期及时发现问题,并采取相应的措施。在此以制氢天然气压缩机为例,全年共取样48次,铁谱分析21次。如表1所记录,2004年7月12日,污染度为17/14(依据ISO 4406污染度等级标准),机组润滑油中铁磁颗粒含量101。7月26日,污染度为18/15,润滑油中铁磁颗粒含量669。缩短周期,跟踪测试,8月2日达到928,污染度为19/16,铁磁颗粒含量突然上升,8月6日高达1444,污染度高达21/19。而且磨粒尺寸较大,棱边平直,带有回火色,长度大于20μm,长厚比约为10/1,表面有明显的划痕和开裂迹象,分析为机组压缩机曲轴瓦磨损。对该机组解体检修发现:机组压缩机曲轴瓦的上瓦有一道探0.3mmM痕,下瓦有二道各深0.2mm和0.3mm的磨痕。处理后,更换机组润滑油,8月8日开机,油样铁谱分析,机组润滑油中铁磁颗粒含量降为90,且为正常磨损,污染度仅为16/13,机组运转

利用铁谱分析技术设备运行状态能够有效地控制设备的磨损状况、预报故障、防止异常磨损故障的发生;同时,可以合理确定换油周期,节俭油料,做到合理润滑,有效延长机器设备的使用寿命。在目前国内大多工矿企业,铁谱分析技术是被应用最为广泛的一种油液监测技术。铁谱仪是铁谱分析技术的关键设备,这方面值得一提的是由深圳市亚泰光电技术有限公司自主研发、生产的铁谱仪,技术先进国内领先,已广泛用于各行业的内燃机、燃气轮机、齿轮箱、轴承、液压系统等大型机器和零部件进行有效的磨损监测,被国内大多500强企业等使用,成为油液监测铁谱分析技术不可少的利器!

油液分析网10余年专注于为您提供前沿的资讯、产品和行业解决方案,联系 我们获取最新、最全产品优惠信息,0755-86656390 86656096(周一至周五8.30-18.00),非工作时间及节假日请在线留言,我们将第一时间与您取得联系!让您满意是我们的最终追求!